DLM/S

Intensiver Inline Mischer

Intensives Mischen mit Stern-Mischelementen für anspruchsvolle Mischaufgaben

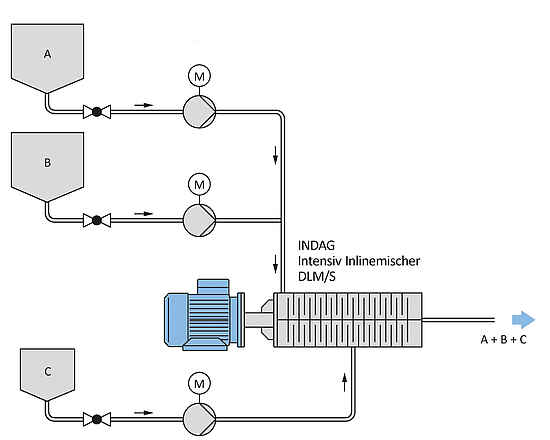

Der INDAG Intensive Inline Mischer Typ DLM/S wird zum effektiven Mischen, Emulgieren, Dispergieren und Aufschäumen von verschiedenen Flüssigkeiten und Flüssigkeiten mit Gasen eingesetzt.

Vorteile des DLM/S

- Kein Druckverlust

- Keine Verstopfungen

- Sehr gutes homogenes Mischergebnis auch beim Einmischen von Kleinstmengen

- Effizienter Eintrag von Mischenergie

- Variable veränderbare Mischenergie durch Drehzahländerung über Frequenzumrichter

- Einsetzbar bei hohen Drücken und hohen Temperaturen

- Sehr gute Selbstreinigung während der CIP-Reinigung

Anwendungsbeispiele für den DLM/S

- Emulsionen aus Silikonöl, Wasser und Emulgator

- Dispersionen aus Polymer und Wasserdampf

- Schäume aus Latex, Vulkanisierpaste und Geliermittel

- Mischen von Kunststoffschmelzen (PET, PA, PE, PBT) und Additive

- Mischen von Pflanzenöl, Methanol und Methylat

Technik des DLM/S

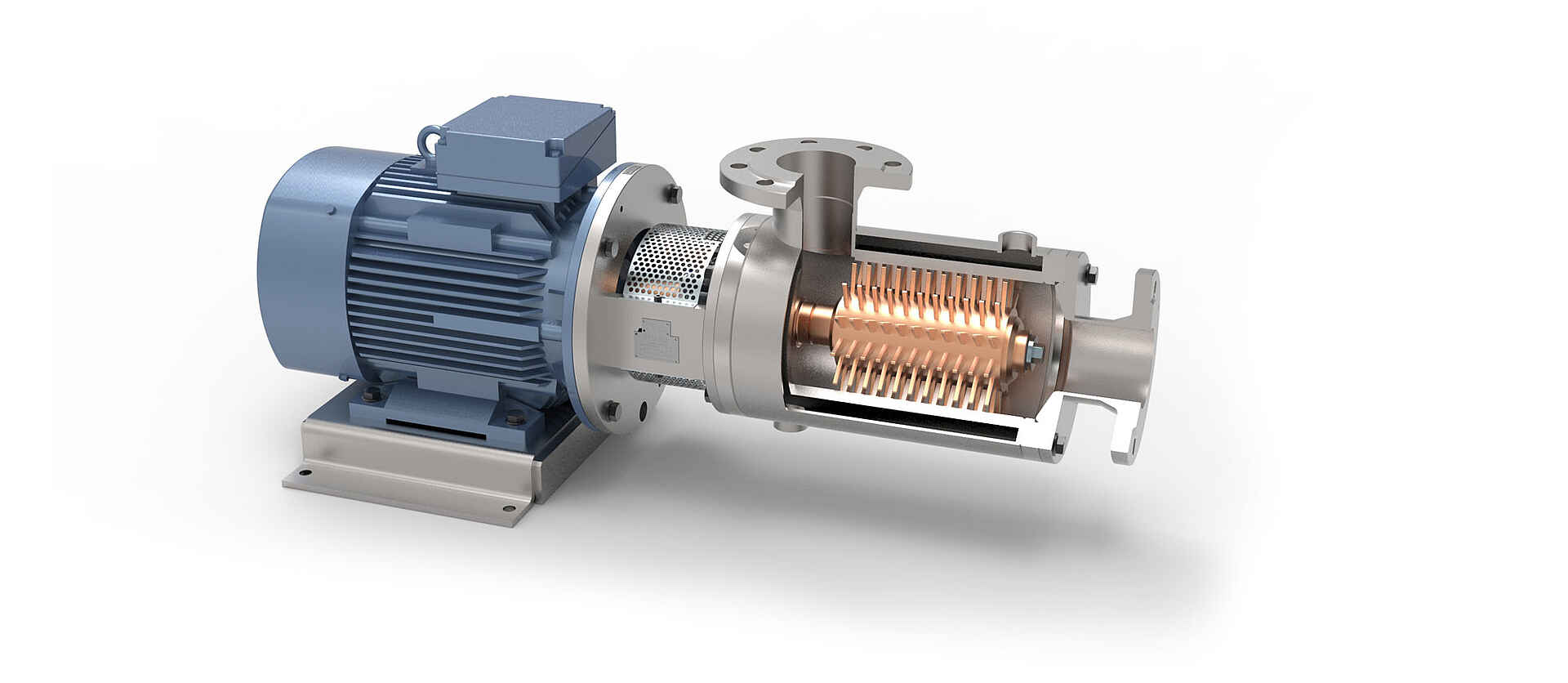

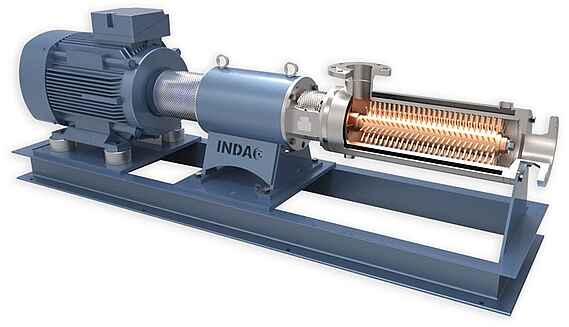

Der INDAG Mischer Typ DLM/S verfügt über sternförmige Mischelemente am Rotor und im Stator (Gehäuse). Die Sternform ist extrem stabil und erlaubt auch Mischen von höchst viskosen Produkten (70.000.000 mPas). Die Mischenergie wird sehr effizient in das Produkt eingetragen. Rotor und Stator können kühl-/beheizbar ausgeführt werden. Der DLM/S wird in Kompaktbauweise (KB) und in Lagerbockbauweise (LB) angeboten. In der Kompaktbauweise wird der Rotor durch die Abtriebswelle des Motors gelagert. In der Lagerbockbauweise wird der Rotor durch einen eigenen Lagerbock gelagert. Mit einem eigenen Lagerbock können längere Rotore und damit größere Mischvolumen realisiert werden. Weiter eignet sich diese Bauweise auch für das Mischen unter hohem Druck oder hoher Temperatur. Die Art der Rotorabdichtung wird passend zu jedem Anwendungsfall ausgewählt. Zur Versorgung der doppelt wirkenden Gleitringdichtung bietet INDAG das passende Sperrsystem an. INDAG Mischer werden auch für explosionsgefährdete Bereiche und Stoffe hergestellt (ATEX).

Aufstellungsart

Horizontal oder vertikal möglich

Druckstufen

6 bar, 10 bar, 16 bar, 25 bar, 40 bar, 100 bar, 160 bar

Material

1.4301 (AISI 304), 1.4404 (AISI 316L), 1.4462 (AISI 318), PVDF, PTFE, Teflon beschichtet, Tantal beschichtet

Dichtungen

Einfach- und doppeltwirkende Gleitringdichtung, Stopfbuchsdichtungen, Magnetische Kupplungen, Gewindewellendichtung

Anschlüsse

EN, DIN, ANSI Flansche und diverse weitere auf Anfrage

Drehzahlen

100 UpM bis 3.600 UpM

Kapazitäten

50 l/h bis 120.000 l/h

Temperaturen

0 °C bis 350 °C

Viskositäten

1 mPas bis 70.000.000 mPas

Mischergrößen und Kapazitäten des DLM/S

| Typ DLM/S | Einheit | 1 | 2 | 3 | 4 | 5 | 6 |

| Kapazität* | l/h | 100-2.000 | 200-5.000 | 500-10.000 | 1.000-20.000 | 3.000-60.000 | 6.000-120.000 |

| Anschluss | DN | 40-80 | 50-100 | 65-150 | 80-200 | 100-250 | 125-300 |

| optional | ASME | 1,5”-3” | 2”-4” | 2,5”-6” | 3”3”-8” | 4”4”-10” | 5”5”-12” |

| Leistung* | kW | 0,55-4 | 1,5-7,5 | 2,2-22 | 4-45 | 5,5-90 | 11-160 |

| Drehzahl* | 1/min | 200-3.600 | 200-3.600 | 200-1.500 | 200-1.500 | 200-1.500 | 100-1.500 |

| Mischstufen Kompakt-Variante | DLM/S-105 KB | DLM/S-205 KB | DLM/S-305 KB | DLM/S-405 KB | DLM/S-505 KB | DLM/S-605 KB | |

| Mischstufen Lagerbock-Variante | DLM/S-110 LB | DLM/S-215 LB | DLM/S-320 LB | DLM/S-420 LB | DLM/S-520 LB | DLM/S-620 LB |

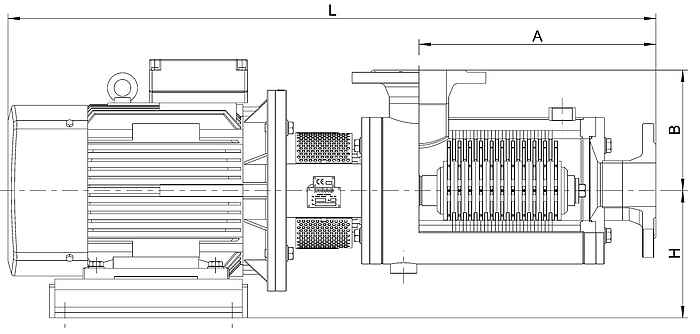

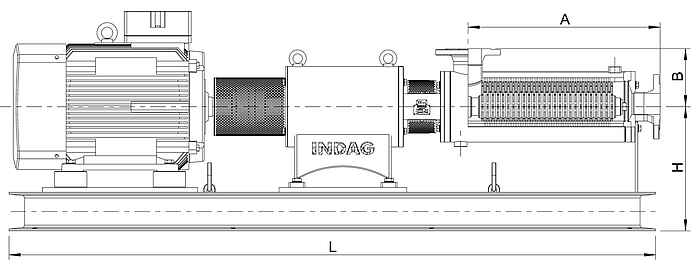

Abmessungen des DLM/S mit Lagerblock (LB)

| Typ | Einheit | A | B | H* | L* |

| DLM/S-110 LB | mm | 487 | 138 | 250 | 1300 |

| DLM/S-215 LB | mm | 508 | 165 | 312 | 1700 |

| DLM/S-320 LB | mm | 514 | 180 | 385 | 2000 |

| DLM/S-420 LB | mm | 547 | 210 | 460 | 2100 |

| DLM/S-520 LB | mm | 573 | 242 | 460 | 2200 |

Abmessungen des DLM/S Kompakt (KB)

| Typ | Einheit | A | B | H* | L* |

| DLM/S-105 KB | mm | 327 | 138 | 148 | 855 |

| DLM/S-205 KB | mm | 348 | 165 | 148 | 799 |

| DLM/S-305 KB | mm | 354 | 180 | 190 | 968 |

| DLM/S-405 KB | mm | 387 | 210 | 190 | 1030 |

| DLM/S-505 KB | mm | 413 | 242 | 218 | 1092 |